隨著工業4.0時代的到來,智慧工廠建設已成為制造業轉型升級的核心路徑。在這一進程中,工控自動化是實現生產流程智能化、高效化的基石,而穩定、高速、安全的網絡工程則是連接物理設備與數字世界的血脈。安科瑞電氣股份有限公司,憑借其在能源互聯網領域的深厚積累,為智慧工廠建設提供了一套集工控自動化、能源管理與網絡通信于一體的綜合性解決方案,旨在通過數據驅動,實現工廠的能效優化、生產透明與智能決策。

一、方案核心:能源互聯網與工控自動化的深度融合

安科瑞的方案并非將工控自動化與能源管理簡單疊加,而是以能源互聯網為框架,將工廠的電力監控、電能質量分析、分布式能源管理、設備狀態監測等能源數據,與PLC、DCS、SCADA等工控系統的生產數據(如設備啟停、運行參數、產量、故障信息)進行深度融合與聯動分析。

- 數據層面互通:通過部署于車間、配電房、產線末端的各類智能傳感設備(如多功能電力儀表、溫濕度傳感器、智能斷路器),實時采集全廠的能源消耗數據與關鍵設備運行狀態。這些數據經由工業以太網、光纖環網等網絡工程架構,匯聚至統一的能源管理云平臺或本地數據中心。

- 應用層面聯動:在平臺上,能源數據與生產工單、排產計劃等業務數據關聯。系統可精準分析單位產品的能耗,追溯用能高峰與生產環節的對應關系。當監測到某臺重要加工設備能耗異常升高時,系統可自動關聯工控系統,預警可能的機械故障或工藝偏差,實現預測性維護。

二、網絡工程:構建智慧工廠的“神經系統”

穩定可靠的網絡是上述融合得以實現的前提。安科瑞的方案高度重視網絡工程建設,主張構建分層、冗余、安全的工業通信網絡。

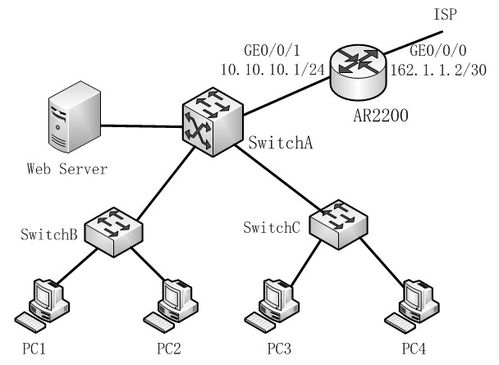

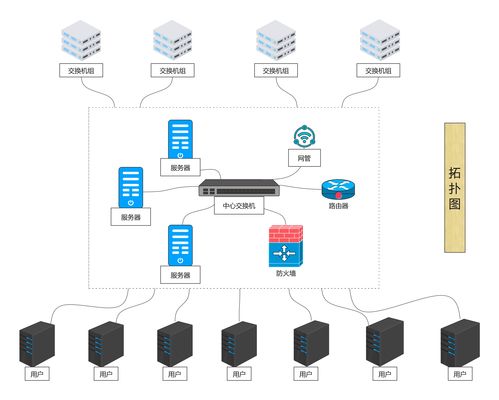

- 網絡架構設計:采用典型的“管理層-監控層-設備層”三層架構。管理層(IT網絡)負責ERP、MES等業務系統互聯;監控層(工業骨干網)采用光纖環網技術,連接各車間SCADA站、能源管理服務器,確保高可靠性與實時性;設備層(現場總線/工業以太網)連接PLC、儀表、傳感器等,支持Modbus TCP/IP、Profinet、Ethernet/IP等多種工業協議,保障數據采集的廣泛性與兼容性。

- 關鍵特性保障:

- 高可用性:核心交換機采用冗余環網技術,鏈路故障可在毫秒級切換,確保生產與監控不中斷。

- 實時性:通過VLAN劃分、 QoS策略,為SCADA控制指令、視頻監控等關鍵業務數據分配高優先級,保障低延時傳輸。

- 安全性:部署工業防火墻,在IT與OT網絡之間建立安全隔離;對網絡設備與終端進行準入控制;實現通信數據的加密與審計,有效防御外部攻擊與內部誤操作。

三、賦能智慧工廠建設的價值體現

通過安科瑞能源互聯網賦能的工控自動化方案,智慧工廠建設在多個維度獲得顯著提升:

- 能源精細化管理與成本降低:實現從進線到終端設備的全鏈路電能監測,精準定位“能源漏洞”,通過優化設備啟停策略、利用峰谷電價、管理無功補償等方式,綜合降低能耗成本10%-30%。

- 生產運維智能化:將能源數據作為設備健康狀態的“聽診器”,變被動維修為預測性維護,減少非計劃停機,提高設備綜合效率(OEE)。生產能效看板使管理透明化。

- 安全與可靠性增強:對配電系統的過載、諧波、溫度進行實時監控與預警,預防電氣火災。高可靠的網絡架構保障了生產控制指令的穩定送達,提升了整體系統的魯棒性。

- 為高級分析與決策支持奠基:匯聚的“能流”與“生產流”大數據,為后續實施人工智能分析、數字孿生、碳足跡追蹤等高級應用提供了堅實的數據基礎。

###

安科瑞的能源互聯網賦能方案,成功地將傳統的工控自動化范疇擴展至能源與生產的協同優化領域。它以先進的網絡工程為紐帶,打通了信息孤島,使得工廠不僅“自動”運行,更能“智慧”地感知、分析并優化自身的能源與生產行為。這一方案為制造業企業建設安全、高效、綠色、互聯的智慧工廠提供了清晰可行的技術路徑與落地工具,是驅動制造業高質量發展的關鍵動力之一。